O sensor de pressão pode ser instalado no injector da máquina de moldagem por injecção, o sistema de canais quentes, o sistema de câmara fria e a cavidade do molde. Pode medir o plástico a partir do bocal de injecção da máquina de moldagem durante a moldagem por injecção, de enchimento, que prende e arrefecimento. algures pressão de plástico entre as cavidades. Estes dados podem ser gravados no sistema de monitorização para o ajuste em tempo real da pressão de moldagem e de inspecção após a moldagem ou a resolução de problemas no processo de produção.

Vale a pena mencionar que estes dados recolhidos de pressão pode ser um parâmetro de processo comum para este molde e este material, por outras palavras, os dados podem ser guiadas em diferentes máquinas de moldagem por injecção (utilizando o mesmo molde). Apenas no caso em que o sensor de pressão é montado na cavidade é discutida aqui.

Tipo de sensor de pressão

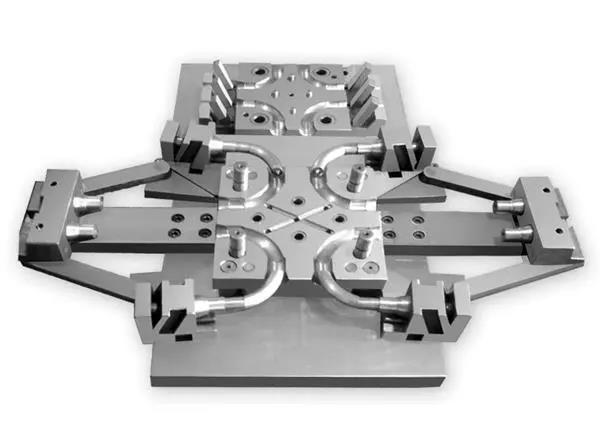

Actualmente, existem dois tipos de sensores de pressão utilizados na cavidade, ou seja, plana e indirecta. A montadas planas sensor é ed na cavidade através da perfuração de um furo de montagem por trás da cavidade, no topo da qual é nivelada com a superfície da cavidade, e o cabo passa através da fieira para a interface com a interface do sistema de controlo, sobre a superfície externa da matriz. . A vantagem deste tipo de sensor é que não está sujeita a perturbações de pressão durante a desmoldagem, mas é facilmente danificado sob condições de alta temperatura, tornando difícil a instalação.

sensores indiretos estão disponíveis em ambos os estilos de correr e de botão. Ambos transmitir a pressão exercida pela massa fundida de plástico no ejector ou do pino de fixação para o sensor sobre a placa ejectora fieira ou a placa móvel. sensores deslizantes são tipicamente montado na placa ejectora sob os pinos do propulsor existentes.

Quando moldagem a alta temperatura é usado, ou quando um sensor de baixa pressão é usado para um pino superior pequeno, o sensor de deslizamento é geralmente montada na placa móvel do molde, e o pino de impulso é activado pela manga ejectora ou outra é usado. vendas de transição. O pino de transição tem duas funções. Um é para evitar que o sensor de deslizamento sejam perturbadas pela pressão de desmoldagem no caso de se utilizar um ejector existente. Outro efeito é que o sensor não é afectada pela rápida aceleração e desaceleração da placa ejectora, quando o ciclo de produção é curto e a velocidade de desmoldagem é rápido.

O tamanho do pino na parte superior do sensor de deslizamento determina o tamanho do sensor necessário. Quando forem necessários vários sensores na cavidade do molde, que é melhor para o desenhador do molde para utilizar o mesmo tamanho do pino de topo para eles, para evitar erros de configuração moldador ou erros de ajustamento. Uma vez que o papel do pino é de transferir a pressão da massa fundida de plástico para o sensor, produtos diferentes requerem tamanhos diferentes de pinos.

Em geral, o sensor de botão é para ser fixo numa determinada cavidade no molde, de modo que a posição de instalação do sensor deve ser a posição mais interessante do pessoal de tratamento. Para desmontar este sensor, você deve abrir o modelo ou fazer alguns desenhos especiais sobre a estrutura com antecedência.

Dependendo da posição do sensor de botão no molde, pode ser necessário instalar uma caixa de cabo no modelo. leitura de pressão do sensor botão é mais confiável do que o sensor de deslizamento. Isto é porque o sensor de botão é sempre fixa no covinha do molde, ao contrário do sensor de deslizamento, que pode mover-se no interior do furo. Portanto, os sensores de botão deve ser usado sempre que possível.

posição de instalação do sensor de pressão

Se o sensor de pressão está instalado na posição correcta, ela pode proporcionar o moldador com a informação mais útil. Além de alguns casos especiais, sensores para a monitorização processo deve, tipicamente, ser montada no último terço da cavidade do molde, enquanto que os sensores utilizados para controlar a pressão de moldagem deverá ser montado no primeiro terço da cavidade do molde. Para produtos muito pequenos, o sensor de pressão é muitas vezes instalado no sistema de canais, mas isso impede que o sensor de monitorização da pressão portão.

Deve ser enfatizado que, quando a injecção é insuficiente, a pressão na parte inferior da cavidade é igual a zero, de modo que o sensor localizado na parte inferior da cavidade torna-se um meio importante para o controlo da injecção insuficiente. Com o uso de sensores digitais, os sensores podem ser montados em cada cavidade, e um cabo de rede é necessária para a ligação a partir do molde para a máquina de moldagem por injecção. Desta forma, desde que o sensor é instalado na parte inferior da cavidade, nenhum outro interface de controlo de processo é necessária, e a falta de disparos pode ser eliminado.

Sob a premissa acima, o desenho do molde e também fabricante decidir qual o recesso na cavidade é colocada com o sensor de pressão e a localização da saída de fio ou cabo. O princípio de construção é que os fios ou cabos não pode ser movido livremente depois de serem passados através do molde. A prática geral é a de colocar um conector para a base do molde e, em seguida, utilizar um outro cabo para ligar o molde para a máquina de moldagem por injecção e equipamento auxiliar.

O papel importante de sensores de pressão

Fabricantes de moldes pode usar sensores de pressão para testar rigorosamente moldes que estão prestes a ser entregues para melhorar o desenho e o processamento do molde. O processo de moldagem do produto pode ser ajustada e optimizada com base na primeira tentativa ou o segundo teste. Este processo optimizado pode ser utilizada directamente nos ensaios subsequentes, redução do número de ensaios.

Com a conclusão do padrão de teste, não só o molde atender aos requisitos de qualidade, mas o fabricante de moldes também obteve um conjunto de dados de processos validados. Estes dados serão entregues ao moldador como parte do molde. Desta forma, o fabricante de moldes fornece o moldador com mais do que apenas um conjunto de moldes, mas uma solução que combina o molde com os parâmetros do processo que se encaixam no molde. Este valor intrínseco é melhorada em comparação com simplesmente proporcionar um molde. Não só reduz muito o custo do teste, mas também reduz o tempo do teste.

No passado, depois que os fabricantes de moldes disseram a seus usuários que moldes muitas vezes teve problemas como a má enchimento e dimensões-chave incorretas, eles só podiam adivinhar a causa do problema com base na experiência, porque não podiam saber o estado do plástico no molde . Não só ela pode fazer um desvio, mas às vezes isso não vai resolver o problema completamente. Agora, contanto que eles analisar as informações de estado do plástico no molde recolhido pelo moldador a partir do sensor de pressão, que pode determinar com precisão o cerne do problema.

Embora nem todas as molde exige um sensor de pressão, cada molde pode beneficiar da informação fornecida pelo sensor de pressão. Portanto, todos os moldadores deve compreender o papel importante que os sensores de pressão desempenham na otimização de moldes de injeção. Esses fabricantes de moldes que acreditam que o uso de sensores de pressão desempenham um papel fundamental na fabricação de moldes de precisão permitem que seus usuários para produzir produtos de qualidade compatível com mais rapidez, ao mesmo tempo, facilitando o seu projeto de moldes e fabricação técnicas.